Autoala on jatkuvassa myllerryksessä. Muutoksen tuulia edustavat mm. robottiautot, autojen kytkeytyminen tietoverkkoihin ja tekoälyn vauhdittamat älykkäät ominaisuudet. Myös kaupunkisuunnittelussa autoiluun haetaan uusia systeemisiä ratkaisuja, jotta ruuhkien tukehduttamat kaupungit saataisiin taas eläviksi. Kaupunkisuunnittelua tukevat lukuisat smart traffic – hankkeet kaikilla mantereilla.

Muutosten myötä autovalmistajat ja uudet pelurit, kuten Google ja Amazon, etsivät uusia ajatusmalleja, tuotantotapoja ja haluavat ymmärtää, miten liikkumisen tarpeet muuttuvat seuraavien vuosien aikana.

Tulevaisuustyötä tehdään kiihkeästi kaikilla rintamilla. Tästä on esimerkkinä Ladan tulevaisuusvisio, joka käsittelee autoilua kokonaisuutena. Suurten toimijoiden lisäksi erityistä mielenkiintoa herättävät outlierit – pienet toimijat, jotka kehittävät kummallisilta tuntuvia ratkaisuja ja kokeiluja normaalitoiminnan laitamilla omilla pelisäännöillään, mutta jotka onnistuessaan voivat skaalautua ja muuttaa yllättäen pelikenttää, kuten Uber.

3D-tulostus

3D-tulostus tarjoaa oman vääntönsä autoalan muutokseen. Teknologian avulla autojen suunnittelu, valmistus ja elinkaaripalvelut tulevat uusiutumaan ja muuntumaan. Seuraavassa on muutamia skenaarioita mahdollisista muutoksista.

Autotehtaasta mahdollistajaksi

Auto on yhä enemmän käyttäjänsä määrittelemä. Sen yksityiskohdat ja ergonomiset ratkaisut räätälöidään automaattisesti ja myös vuoropuheluna käyttäjän kanssa. Suurin osa räätälöinnistä ei juurikaan vaikuta auton hintaan, koska automatisoiduille ja 3D-tulostusta hyödyntäville valmistusprosesseille on yhdentekevää yksityiskohtien muodot tai toiminnallisuudet, kunhan valmistusalusta on viritetty palvelemaan tarkoitusta. Yksilöllisten ominaisuuksien luomisessa hyödynnetään asiakkaasta eri yhteyksissä kerättyä henkilökohtaista dataa.

Toimijoiden roolit siis muuttuvat. Autotehdas muuttuu palveluntarjoajaksi ja mahdollistajaksi, myyjästä tulee empaattinen autoräätäli, asiakkaasta kehkeytyy myyjän kumppani auton suunnitteluun. Varsinainen auton valmistus tapahtuu asiakkaan lähellä siirrettävässä mikrotehtaassa.

Lähde: http://www.coroflot.com/neobhushan/LOCAL-MOTORS-for-Bengaluru

Edelläkävijänä tämänkaltaisessa toiminnassa on amerikkalainen LocalMotors, joka toteuttaa jo tämänsuuntaisia palveluita autosuunnittelussa. LocalMotorsin ensimmäinen sarjavalmisteinen 3D-tulostettu automalli on tulossa markkinoille 2017.

Ekotehokas auto

3D-tulostus tekee autosta paremman. Luontoa jäljittelevillä rakenteilla ja muodoilla autoista tulee keveämpiä ja kestävämpiä. Tietä tälle kehitykselle raivaa erityisesti lentokoneteollisuus, kuten Airbus, joka hyödyntää 3D-tulostusta aktiivisesti lentokoneiden keventämiseksi.

3D-tulostusta hyödyntämällä auton mekaanisista osista ja moottorista saadaan tehokkaampia ja kevyempiä. Esimerkiksi Renault on onnistunut keventämään moottorin painoa 25%:lla, samoin kuin osien lukumäärää.

Auto on parempi, kun se rasittaa ympäristöä vähemmän elinkaarensa aikana. Tähän johtavat uudet rakenteet, pienempi materiaalin kulutus, keveys, sekä ylläpidon ja avoimen innovaation uudet mahdollisuudet. Auton kehittäjiksi ja suunnitteluratkaisujen parantajiksi voidaan valjastaa kaikki halukkaat suunnittelijat ja joukkoistamalla tuottaa nopeasti korkealaatuisia ratkaisuja havaittuihin ongelmiin.

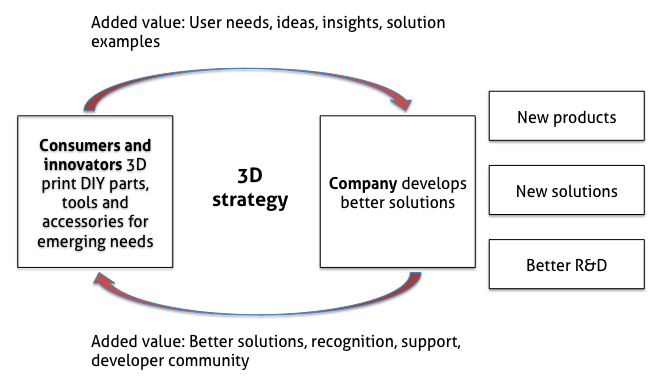

Myös tässä toiminnassa LocalMotors on tiennäyttäjä. Joukkoistuksen ja 3D-tulostuksen avulla paremmat osat voidaan valmistaa saman tien prototyypeiksi ja ottaa koekäyttöön. Samaa strategiaa käytetään myös muilla aloilla. Esimerkiksi kameravalmistaja GoPro tukee avointa innovaatiota ja kannustaa avoimesti kehittämään uusia lisälaiteratkaisuja 3D-tulostusta hyödyntämällä.

Huollon paremmat työkalut

Autojen kehityksen yhteinen piirre on autojen kompaktius. Moottoritilaan ahdetaan yhä enemmän laitteita ja osien saavutettavuus vaikeutuu. Tämä purkautuu tarpeena sijoittaa laitteita ja elektroniikaa auton muihin rakenteisiin. Tilannetta ei helpota autojen laajamittainen yksilöllistyminen ja normaalirakenteista poikkeavat yksityiskohdat.

Syntyy siis tarve hyvinkin yksilöllisille huoltotyökaluille – sekä ammattilaisille että tee-se-itse -korjaajille. 3D-tulostuksen avulla kaikki mahdolliset työkalut ovat jokaisen saatavilla ilman merkittäviä lisäkustannuksia. Yksinkertaiset työkalut syntyvät jo edullisilla kotitulostimilla muutaman sentin kappalehintaan. Kalliimmat työkalut voi noutaa lähimmästä 3D-tulostuksen palvelutoimistosta.

3D-tulostus mahdollistaa edullisesti myös henkilökohtaiset apuvälineet, jotka lisäävät käsivoimaa, auttavat ulottumaan tai poistavat fyysisen vamman aiheuttaman hankaluuden, kuten sormien puuttumisen. Auton ylläpitoon voidaan tuottaa täydellinen ja henkilökohtainen huoltovälineistö, joka päivittyy esimerkiksi auton vaihdon yhteydessä.

Lähde: Vasen: http://www.3ders.org/articles/20151202-unyq-launches-collection-of-3d-printed-prosthetic-upper-limb-covers.html. Oikea: https://3dprint.com/tag/3d-printed-surgical-tools/

Uudet palvelut

3D-tulostus luo vääjäämättä uusia palvelutarpeita. Osa näistä tarpeista voidaan ratkaista kehittämällä nykyisiä toimintoja, mutta syntyy myös uudenlaisia ratkaisuja. Nämä löytyvät jo osittain tämän päivän outlier -toimijoista.

Kun auto on yhä yksilöllisempi ja se voi kehittyä elinkaarensa aikana, syntyy luultavasti tarve jonkinlaiselle autokummi -toiminnalle. Autokummi ottaa hoitaakseen yksilöllisyyden ylläpidon ja auton kunnossapitoon liittyvät päivittäiset kysymykset, sekä tuottaa 3D-tulostusta hyödyntämällä uusia ratkaisuja autoilijan muuttuviin tarpeisiin.

Auton omistaja muuttuu ostajasta suunnittelijaksi ja osittain tekijäksi (prosumer). Koska autoiluun liittyy massiivinen määrä lakeja ja säädöksiä, tarvitaan palveluita, jotka tukevat autoalan prosumerismia. Käytännössä tämä johtaa monenlaisiin yhteissunnittelun toimintatapoihin, uusiin suunnittelu- ja valmistuspalveluihin, sekä tiedonhankintapalveluihin.

Painettu ja 3D-tulostettu elektroniikka tuo uusia ratkaisuja auton rakenteisiin, mutta myös penkin ja ratin väliin. Amerikkalainen Organovo tarjoaa asiakkailleen ohjelmoitavia biotulosteita, jotka asennetaan ihmisen kehoon. Millainen palvelu syntyy, kun tuodaan yhteen auton älykkyys, auton kytkeytyminen käyttäjään langattomalla yhteydellä ja nopeasti kehittyvä tekoäly? Jos tänään auton ovi avautuu käden heilautuksella, niin huomenna tapahtuu jo paljon enemmän.

So what?

Miten suomalaisen autoalan kannattaisi huomioida erityisesti 3D-tulostuksen vaikutukset?

- Koulutus: 3D-tulostus on ymmärrettävä riittävällä tasolla. Ymmärrys luodaan tehokkaasti täydennyskoulutuksen ja ammatillisen peruskoulutuksen kautta. 3D-tulostus tulee muuttamaan maailmaamme kuten Internet. Perustiedot on hallittava: mistä 3D-tulostuksesssa on kyse. Kuinka moni autoalan toimija pärjäisi tänä päivänä ilman Internetiä? On kehitettävä koulutusratkaisuja! 3D-tulostuksen innovatiivisia koulutusratkaisuja tarjoaa mm. ylöjärveläinen 3DStep.

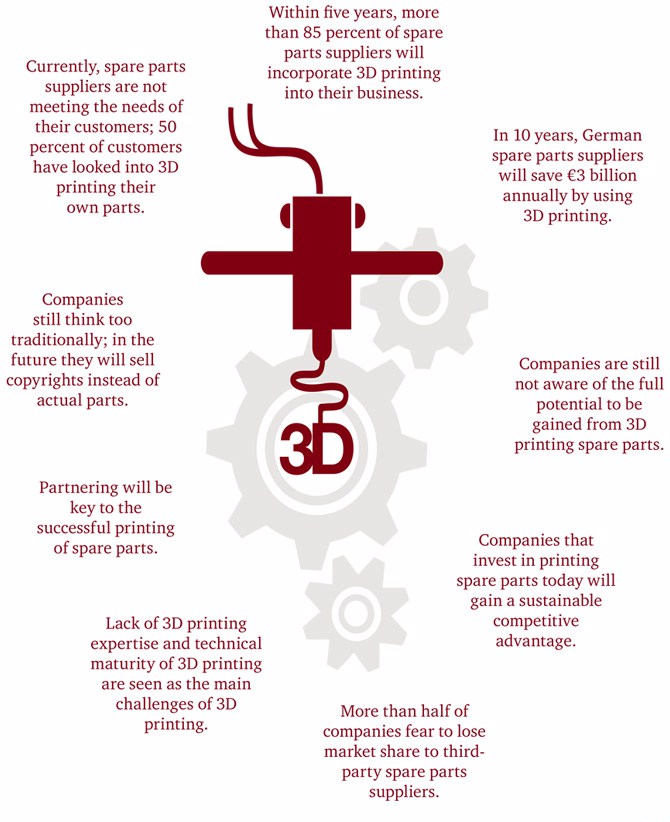

- Palvelukehitys. Maailmalla on jo lukuisia autoalan sovelluksia ja palveluita, jotka hyödyntävät 3D-tulostusta mm. varaosien tuotannossa, kuten Daimler. Palveluiden määrä kasvaa tasaiseen tahtiin tuoden lisäarvoa sekä autoalan toimijoille, että asiakkaille. Autoalan on saatava liikkeelle uskaliaita palvelukehityshankkeita ja kokeiluita, jotta pärjäämme kilpailulle joka vääjäämättä rantautuu Suomeen.

- Aiheen tutkiminen asiakkaiden kanssa. 3D-tulostuksen hyödyt ja mahdollisuudet löydetään yhdessä asiakkaiden, asiantuntijoiden ja edelläkävijöiden kanssa. Tehokas työkalu tähän on monialainen edelläkävijätyöskentely (lead user co-creation). Esimerkiksi suomalainen ideascout on erikoistunut juuri tällaiseen työskentelyyn. Yksinkertaisimmillaan oivallukset syntyvät nopeissa ideatyöpajoissa.

- Kokeilut. Parhaiten 3D-tulostuksen maailman oivaltaa kuitenkin itse kokeilemalla. Jo kymmenet suomalaiset yritykset ovatkin hankkineet kokeilu- ja ammattikäyttöön 3D-tulostimia, sekä tukeneet laitteiden hankintaa omatoimiseen opiskeluun. Ehkäpä yksinkertainen 3D-tulostin olisi mielekäs ajatustenkehittäjä myös autokaupoisssa, korjaamoilla ja katsastuskonttoreissa.

3D-tulostus ei ole enää hypen harjalla. Se on ohittanut kriittiset kehitysvaiheet ja on nopeasti yleistymässä normaalitoiminnaksi eri aloilla. Autoalan, jos minkä on syytä pysyä vauhdissa mukana.

Prototyyppi Avant kauhakuormaajan 3D-tulostetusta hydrauliikkaosasta. Lähde: 3DStep

– Pekka Ketola, 3DStep, 29.4.2017 –

Kiinnostuitko? Ota yhteys: