Metallien 3D-tulostuksessa (additive manufacturing, AM) käytetään tyypillisesti korkealaatuisia neitseellisiä metallijauheita tai metallilankoja, joiden valmistus on energiaintensiivistä ja kallista. Teollisuudessa syntyy suuria määriä metallijätettä ja romua, jonka arvo laskee nopeasti. Tässä artikkelissa selvitetään miten kierrätysmetalleja hyödynnetään 3D-tulostuksessa.

Nykytilanne: menetelmät, materiaalit ja haasteet

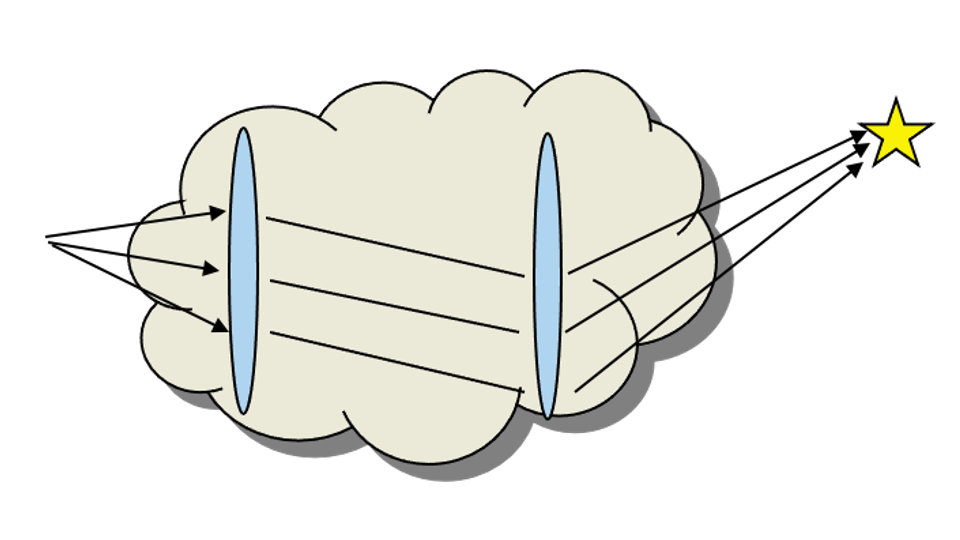

Jauhepetimenetelmät (Powder Bed Fusion) sulattavat metallijauhekerroksen kerrallaan lasersäteen avulla. Sideainesuihkutus (Binder Jetting) sitoo metallijauhetta kerroksittain sideaineella. Lopullinen lujuus saavutetaan sintrauksella uunissa. Suorakerrostuksessa (Directed Energy Deposition) metallijauhetta tai -lankaa syötetään ja sulatetaan suoraan haluttuun kohtaan kerroksittain lämmönlähteen, kuten laserin, elektronisuihkun, plasman tai valokaaren avulla. Kerroslevytekniikassa (Sheet Lamination) ohuet metallilevyt liitetään yhteen esimerkiksi ultraäänihitsauksen avulla. Menetelmässä ei sulateta materiaalia, vaan liitos tapahtuu mekaanisesti tai lämpöenergialla

Yleisimpiä 3D-tulostuksessa käytettäviä metalleja ovat ruostumattomat teräkset, työkaluteräkset, titaaniseokset, alumiiniseokset, nikkelipohjaiset seokset, kobolttikromi, kupariseokset sekä jalometallit. Tulostusprosessi vaatii yleensä kapean partikkelikokojakauman jauhetta, joka on muodoltaan pallomaista juoksevuuden ja tiheän pakkautumisen varmistamiseksi. Kaupalliset tulostusjauheet valmistetaan yleensä kaasuatomisoinnilla sulasta metallista. Lankaprosesseissa (kuten WAAM) käytetään hitsauslankoja, jotka tuotetaan vetämällä sulatettua metallia langaksi.

Kierrätysmateriaalien hyödyntäminen

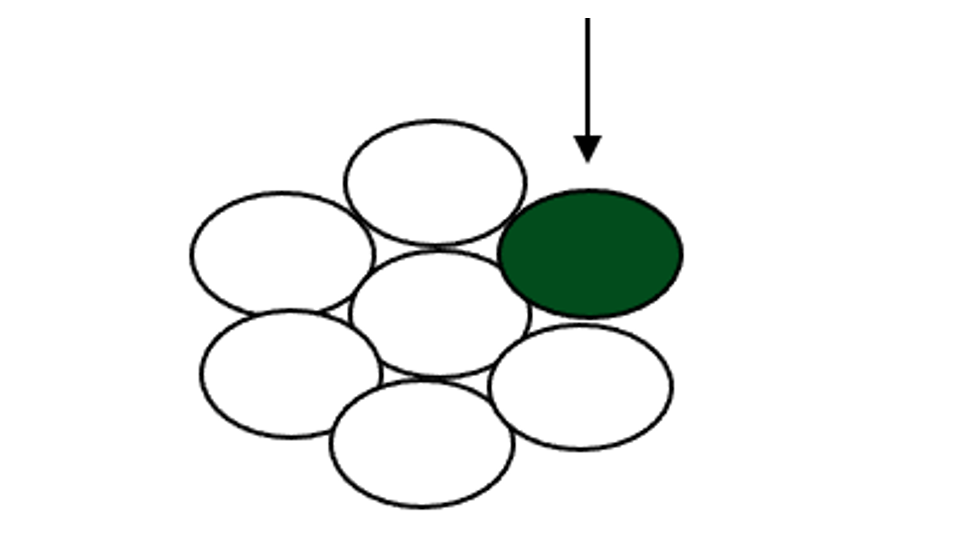

Valtaosa 3D-tulostuksen materiaaleista on peräisin neitseellisistä raaka-aineista tai perinteisistä metallurgisista prosesseista. Metallien kierrätys 3D-tulostuksessa on lisääntymässä. Yleisimmin kierrätysmateriaalia hyödynnetään prosessin sisäisessä kierrätyksessä. Esimerkiksi jauhepetitulostuksessa printtauksesta jäänyt sulattamaton jauhe seulotaan ja käytetään uudelleen. Tämä suljetun kierron käytäntö on vakiintunut, koska metallijauhe on kallista. Kierron rajoituksena on jauheen laadun heikentyminen (esim. partikkelien kokojakauman tai pinnan hapettumisen muutokset). Korkealaatuiset jauheet kestävät useita käyttökertoja, kunhan ne kuivataan ja puhdistetaan jokaisen tulostuksen jälkeen.

Romumetallien käyttäminen uuden tulostusjauheen tai -langan valmistukseen on kehittymässä oleva alue. Erityisesti alumiinia ja terästä kierrätetään paljon (esim. terästeollisuudessa sähkökaariuunit sulattavat romua), mutta 3D-tulostuksen vaatimiin materiaaleihin (kuten hienojakoiseen jauheeseen) romumetalleja hyödynnetään vielä vähän.

Käynnissä on hankkeita, jotka pyrkivät muuttamaan romua tulostuskelpoisiksi materiaaleiksi. Esimerkiksi plasma-atomisointiteknologioilla on onnistuttu tuottamaan laadukasta 100 % kierrätysterästä ja -titaania tulostusjauheeksi. Mekaaniset jauhatustekniikat (esim. kuulamyllytys) tekevät kierrätyslastuista jauhetta pienemmällä energiankulutuksella kuin kaasuatomisointi. Näin tuotettu jauhe on toistaiseksi epäsäännöllisen muotoista eikä sovellu kaikkiin tulostusmenetelmiin.

Teknologiset haasteet kierrätysmetallien käytössä

Laadun ja koostumuksen hallinta

Suurin haaste kierrätysmetallien hyödyntämisessä 3D-tulostuksessa on materiaalin laadunvarmistus. Tulostusprosessit ovat herkkiä materiaalin koostumukselle ja puhtaudelle. Pienetkin poikkeamat kemiallisessa koostumuksessa tai epäpuhtaudet (kuona-aineet, oksidit, orgaaniset jäämät) voivat heikentää tulostusjälkeä tai mekaanisia ominaisuuksia.

Romumetallin ominaisuudet tunnetaan huonommin tunnettua kuin neitseellisen materiaalin ominaisuudet. Romuerät voivat sisältää vaihtelevia seoksia ja epäpuhtauksia. Esimerkiksi teräsromussa seosaineiden (kuten Cr, Ni, Mo) pitoisuudet vaihtelevat. Titaaniseosten lastuissa saattaa olla pinnan hapettumista tai leikkausnesteitä.

Laadunhallintaa vaikeuttaa datan puute. Jotta kierrätetystä romusta valmistetun jauheen tai langan koostumus ja käyttäytyminen tunnettaisiin, tarvitaan aineistojen yhdistelmiä ja kokeita. Tekoälyn hyödyntäminen on lupaava keino hallita monimuuttujaista ongelmaa. Sekä Yhdysvaltain että Euroopan projekteissa kehitetään koneoppivia malleja ennustamaan, miten eri romuseosten yhdistelmät vaikuttavat lopputuotteen ominaisuuksiin.

Eurooppalainen IRIDISCENTE-projekti keskittyy kierrätysteräksen käyttöön 3D-tulostuksessa. Siinä kehitetään malleja, jotka suhteuttavat raaka-aineen koostumuksen, jauheen tuotantoparametrit, tulostusolosuhteet ja valmiin kappaleen mikrorakenteen toisiinsa, tavoitteena virheiden automaattinen tunnistus ja optimointi. WPI:n (Worcester Polytechnic Institute) Rubble to Rockets -hankkeessa AI analysoi romumetalleja ja ohjaa seosten sulatusta ja tulostusta, jotta vaihtelevasta lähtöaineesta saadaan luotettavia komponentteja.

Jauheen ominaisuudet ja prosessin yhteensopivuus

Jauhepetimenetelmissä jauhepartikkelien on oltava tietyn kokoisia (esim. 15–45 µm) ja muodoltaan pyöreitä. Romumetallista tällaista jauhetta saadaan vain sulattamalla ja atomisoimalla, mikä on vaativaa, jos romu sisältää epäpuhtauksia.

Kaasuatomisoinnissa epäpuhtaudet voivat johtaa huonoon jauhelaatuun tai suuttimien kulumiseen. Uusissa plasma-atomisoinnin ratkaisuissa romumetalli sulatetaan korkeassa lämpötilassa ja atomisoidaan. Esimerkiksi MolyWorks-yhtiön Greyhound -atomisaattori käyttää plasmalämpöä (~24 000 K) metallin sulattamiseen ja hienojakoiseen sumuttamiseen. Prosessissa ei käytetä perinteisiä keraamisia suuttimia. Näin vähennetään kontaminaatioriskiä ja voidaan käsitellä laajaa kirjoa metalleja, kuten titaaniseoksia. Tällaiset prosessit pyrkivät tekemään romusta suoraan tulostusjauhetta yhdessä vaiheessa, ohittaen monia välivaiheita.

Joissain tapauksissa kierrätysmateriaalia voidaan hyödyntää ilman atomisointia. Suorakerrostusmenetelmät sallivat syötteenä esimerkiksi metallisirut, pelletit tai tangot. NASA:n ja Aeroprobe-yhtiön kehittämä MELD-prosessi perustuu Additive Friction Stir Deposition (AFSD) -teknologiaan, jossa metallia kerrostetaan ilman sulatusta kitkahitsauksen periaatteella. MELD on kaupallinen toteutus tästä menetelmästä, ja yksi ensimmäisistä, joka mahdollistaa suurikokoisten titaani- ja alumiinilastujen hyödyntämisen korkean suorituskyvyn osiksi.

Lupaavia tuloksia on saatu myös kiinteän tilan prosesseilla. Yhdysvaltain PNNL-tutkimuslaboratorio raportoi, että alumiinilastuista voidaan tehdä korkealujuuksisia alumiiniseoksia sekoittamalla lastuihin sopivia seosaineita ja muokkaamalla ne Shear Assisted Processing and Extrusion -prosessilla tuotteiksi. Tämä kiinteävaiheinen seostus tuotti alumiinista, kuparista, sinkistä ja magnesiumista koostuvan kierrätysmateriaalin, jonka lujuus oli yhtä hyvä kuin primäärialumiinilla. Samalla prosessilla voidaan luoda mittatilaustyönä metallilankoja esimerkiksi WAAM-tulostukseen. Erikoiskoostumuksella olevia hitsauslankoja on vaikea saada kaupallisesti, mutta menetelmä antaa mahdollisuuden tuottaa räätälöityjä seoksia romusta.

Sertifiointi ja jäljitettävyys

Teollisuudessa metalliosien laadunvarmistus on kriittistä, erityisesti ilmailu-, energia- ja lääketeollisuudessa. Kierrätyspohjaisen tulostusmateriaalin käytössä on osoitettava, että sen suorituskyky vastaa neitseellistä raaka-ainetta.

Standardeja ja sertifiointikäytäntöjä kehitetään tukemaan kierrätysmateriaalien käyttöä. UL Environment validoi 2023 ensimmäistä kertaa 100 % kierrätetyn metallijauheen (IperionX-yhtiön kierrätystitaani). UL-testaus vahvisti jauheen olevan kokonaan romutitaanista valmistettu ja matalahiilinen. Samalla huomioitiin, että jauhetta voidaan kierrättää vain rajallinen määrä kertoja ennen kuin epäpuhtaudet ja morfologian muutokset heikentävät tulostuslaatua. Kierron sulkeminen, eli käytöstä poistuvan jauheen tai osien palauttaminen takaisin raaka-aineeksi vaatii teknologioita, jotka pystyvät poistamaan epäpuhtaudet ja palauttamaan materiaalin neitseelliseen tilaan.

Juuri tähän IperionX ja vastaavat toimijat pyrkivät. Yhtiö ilmoittaa prosessin pystyvän käyttämään 100 % romutitaania syötteenä tuottaen laadukasta jauhetta, jonka ympäristöjalanjälki on pienempi kuin perinteisen prosessin kautta valmistetulla titaanilla. Tämä tarkoittaa käytännössä, että kierrätetty jauhe täyttää esimerkiksi ilmailuteollisuuden vaatimukset (IperionX:n jauhe on AS9100-sertifioitua) ja sillä valmistetut osat voidaan hyväksyä kriittisiin kohteisiin.

Skaalautuvuus ja nykyinen käyttöaste

Metallien 3D-tulostuksen osuus on alle 1 % metalliteollisuuden kokonaisvolyymista. Kierrätysmateriaalien osuus tästä on vähäinen, mutta kasvussa. Erityisesti titaanijauhe on kallista ja sen valmistuksessa syntyy paljon hukkaa, joten kierrätysponnistelut ovat alkaneet titaanisovelluksista (mm. ilmailu ja puolustusteollisuus).

Titaaniosien koneistuksessa jopa 50–80 % materiaalista menee hukkaan lastuina. Lastut on yleensä käytetty alempiarvoisiin käyttökohteisiin, kuten seosaineeksi terästeollisuuden ferrotitaaniseoksiin, sen sijaan että materiaali hyödynnettäisiin uudelleen korkean lisäarvon tuotteissa. Virtaa pyritään ohjaamaan takaisin korkealuokkaiseksi jauheeksi. Useat toimijat ovat raportoineet tuottavansa mm. 316L- terästä, Inconel-seoksia ja Ti-6Al-4V-titaania 100% kierrätetystä materiaalista ilman, että tulostusominaisuudet kärsivät. Materiaalit on testattu toimiviksi yleisimmissä tulostuslaitteistoissa.

Kustannus- ja ympäristötekijät

Skaalautuvuuden kannalta avainajureita ovat kustannussäästöt ja kestävän kehityksen tavoitteet. Kierrätysmetallien hyödyntäminen lupaa alempia materiaalikustannuksia, koska romumetalli on halvempaa kuin neitseellinen metalli. Romun arvo voi olla alle 1 % uuden materiaalin hinnasta.

Kun esimerkiksi MolyWorks muuntaa auton osia tai teollisuuden ylijäämämetallia jauheeksi paikan päällä, säästyy logistisia kustannuksia ja välikäsien katteita. Lisäksi sulan metallin kaatamiseen ja langan valmistukseen liittyvät vaiheet jäävät pois, mikä pudottaa jauheen hintaa merkittävästi.

Kierrätysmateriaalien käyttö leikkaa valmistuksen hiilijalanjälkeä. Energiansäästö on merkittävä kun vältytään kaivostoiminnalta ja malmin sulatukselta primäärimetallin tuottamiseksi. IperionX:n elinkaarianalyysin mukaan kierrätetyllä prosessilla tuotetun titaanijauheen hiilidioksidipäästöt ovat yli 90 % pienempiä kuin perinteisellä atomisoinnilla tuotetun jauheen ja ~80 % pienempi kuin Kroll-prosessilla valmistetun titaaniharkon. Tämä lupaa suuria parannuksia energiaintensiivisten metallien (Ti, Ni, Al) kohdalla. Teräksen kierrättäminen kuluttaa murto-osan uuden teräksen tuotannon energiasta, joskin 3D-tulostusjauheiden valmistus tuo lisäkulua. Uudet prosessit, kuten kiinteävaiheinen seostus, voivat pudottaa energiankulutusta edelleen.

Kierrätysmetallien käyttö AM-prosesseissa tarvitsee skaalautuakseen: (1) demonstraatioita ja dataa metalliyhdistelmistä, (2) prosesseja ja reaktoreita suurempiin tuotantomääriin, sekä (3) loppukäyttäjien hyväksyntää, minkä edistämiseksi standardisointi ja sertifiointi on käynnissä. Merkkejä skaalautuvuuden kasvusta on näkyvissä. Japanilainen Epson Atmixin laitoksessa 3D-tulostusjauheita tuotetaan romumetalleista. Yhdysvalloissa Continuum keräsi 36 miljoonan dollarin rahoituksen kierrätysjauhetuotannon kasvattamiseen. Investoinnit viittaavat, että kierrätysmateriaalien käyttö 3D-tulostuksessa on siirtymässä kohti kaupallista soveltamista.

Esimerkkejä toteutetuista hankkeista ja tutkimusprojekteista

Seuraavassa on keskeisiä hankkeita, joissa on hyödynnetty kierrätysmetalleja 3D-tulostuksessa. Esimerkit valottavat käytännön ratkaisuja sekä tutkimuksen painopisteitä.

Rubble to Rockets – DARPA:n ja WPI:n romumetalliprojekti (USA)

Yhdysvaltain puolustusalan DARPA rahoittaa Worcester Polytechnic Instituten hanketta Rubble to Rockets (“romusta raketeiksi”). Projekti käynnistyi 2023 6,3 miljoonan dollarin rahoituksella. Tavoitteena on siirrettävä järjestelmä, joka kykenee muuntamaan romumetallin nopeasti uusiksi, luotettaviksi komponenteiksi paikan päällä vaikeissa olosuhteissa. Käyttökohteina nähdään esimerkiksi taistelukentät, syrjäiset operaatioalueet tai muut ympäristöt, joissa perinteisiä toimitusketjuja ei ole käytettävissä. Hanke yhdistää materiaalitieteitä, tekoälyä ja 3D-tulostusta.

Rubble to Rockets sisältää romumetallin karakterisoinnin ja sekoituksen, reaaliaikaisen sulatuksen sekä tulostuksen tehdasyksikössä. Projekti hyödyntää Citrine Informaticsin AI-teknologiaa ennustamaan erilaisten metalliseosten käyttäytymistä ja optimoimaan tulostusparametrit. Romun joukossa voi olla useita seoksia. Algoritmit oppivat, miten niitä pitää käsitellä ennen tulostusta, jotta lopputulos on luotettava. Tällä pyritään ylittämään perinteisen 3D-tulostuksen vaatimus kontrolloidusta jauheesta. Tutkimusjohtaja Danielle Cote on todennut, että heidän tavoitteenaan ei ole vain laite, vaan yleisempi viitekehys, joka ohjaa innovaatioita siinä, miten arvaamattomistakin lähteistä peräisin olevaa materiaalia voidaan hyödyntää.

Demonstraatioina WPI rakentaa pienoisraketin komponentteja romumetalleista ja testaa niiden suorituskykyä lennossa. Vaikutusalue on laaja: samankaltaisia järjestelmiä voitaisiin tulevaisuudessa sijoittaa esimerkiksi sukellusveneisiin, lentotukialuksiin, katastrofialueille tai syrjäisille alueilla, jotta ne voisivat tuottaa kierrätysmateriaaleista komponentteja paikallisesti. Projektissa on WPI:n lisäksi mukana mm. Siemens sekä Nightshade Corporation, joka keskittyy romun jalostamiseen jauheeksi.

IRIDISCENTE – KI-tekoäly ja kierrätysteräs (EU)

IRIDISCENTE on 10 miljoonan euron projekti, jota koordinoivat Espanjassa IMDEA Materials -instituutti ja teräsjätti ArcelorMittal. IRIDISCENTE keskittyy kestävän terästuotannon edistämiseen yhdistämällä tekoälyn, romumateriaalin kierrätyksen ja 3D-tulostuksen. Päätavoite on parantaa teräksen kierrätettävyyttä ja vähentää päästöjä maksimoimalla romun ja sivuvirtojen uudelleenkäyttö tulostusprosesseissa. Yhtenä konkreettisena tavoitteena on saavuttaa nettonollapäästöt teräsvalmistuksessa pitkällä aikavälillä. AM-teknologiaa tutkitaan keinona valmistaa korkean lisäarvon teräsosia kierrätysmateriaalista.

Työskentelyketju alkaa romuteräksen sulatuksella ja puhdistuksella, minkä jälkeen teräs atomisoidaan jauheeksi. Jauhetta hyödynnetään erityisesti jauhepetimenetelmillä (PBF) ja suoralla energian kerrostuksella (DED) tehtäviin teräsosiin. Projekti pyrkii ratkaisemaan kuinka varmistaa jauheen puhtaus ja koostumuksen tasaisuus romuraaka-aineesta, ja kuinka ehkäistä vaihteluiden vaikutukset tulostuslaatuun.

Konsortio on kehittänyt AI-malleja optimoimaan romumetallien sekoituksia. Tavoitteena on löytää yhdistelmät, jotka antavat tuotteille parhaan suorituskyvyn. Tekoälyä käytetään myös tulostettujen teräsosien mikrorakenteen virheiden tunnistamiseen kuvantamisdatan pohjalta. Automaatio nopeuttaa kehitystä, kun jokaisen yhdistelmän vaikutukset rakenteeseen voidaan analysoida nopeasti.

Kumppaneina ovat ArcelorMittalin ja IMDEA:n lisäksi mm. Universidad Carlos III de Madrid, Universidad de Burgos, AIMEN teknologiakeskus, Renishaw Ibérica, sekä yrityksiä ja tutkimuslaitoksia eri maista. Tulokset ovat lupaavia: tekoälymallit alkavat paikantaa optimialueita romuseosten käytölle ja tunnistamaan parametreja, joihin prosessinhallinnassa tulee keskittyä. Projektin onnistuminen tarkoittaa, että esimerkiksi terästehtaiden jauheentuotantolinjoilla pystytään valmistamaan huippulaatuista tulostusjauhetta kierrätysromusta, ja että jauheen käyttäytyminen tulostuksessa on ennakoitavissa ja luotettavaa.

Solid Phase Alloying – alumiiniromun nopea kierrätys (USA)

Pacific Northwest National Laboratory (PNNL) julkaisi 2024 tutkimuksen, joka esittelee uuden lähestymistavan alumiiniromun hyödyntämiseen. Tutkimuksessa demonstroitiin, että teollisuuden alumiinisiruista voidaan tuottaa korkean suorituskyvyn metalliseos ilman tavanomaisia sulatus-valu -prosessia. Prosessi tapahtuu kiinteässä faasissa ja kestää vain muutamia minuutteja. Menetelmää kutsutaan solid phase alloying -prosessiksi, ja sen ytimessä on PNNL:n patentoima Shear Assisted Processing and Extrusion -teknologia.

Prosessissa alumiinilastujen sekaan lisätään metallielementtejä (esim. kuparia, sinkkiä, magnesiumia), minkä jälkeen seos käy läpi voimakkaasti muovaavan ekstruusioprosessin. Korkeanopeuksinen pyörivä työkalu generoi kitkalämpöä ja mekaanista leikkausta, joka hajauttaa ainesosat tasaisesti muodostaen yhtenäisen seoksen. Tuloksena saadaan lujitettua alumiinitankoa tai lankaa. Tällä tavoin tuotettu alumiini on ominaisuuksiltaan samalla tasolla tai parempaa kuin primäärialumiinista valmistettu, jopa 200 % vahvempaa kuin tavanomaisesti kierrätetty alumiini.

Solid phase alloying -menetelmällä voidaan valmistaa mittatilauksena metallilankoja. Esimerkiksi WAAM-prosessin hitsauslangan koostumus voidaan räätälöidä kierrätysalustalla ilman perinteistä metallurgiaa. Tämä on merkittävää, sillä monet erikoisalumiiniseokset eivät ole saatavilla tulostuslankana lainkaan tai ovat erittäin kalliita. Menetelmää voidaan periaatteessa soveltaa mihin tahansa metalliyhdistelmään. Koska prosessi toimii kiinteässä tilassa, se avaa oven seoksille, joita ei voida normaalisti valmistaa (esim. hyvin eriparisten metallien yhdistelmät).

PNNL:n työ on edustaa uudenlaista ajattelua kierrätysmetallien käytössä. Sen sijaan että romu sulatetaan takaisin lähtömetalliksi, se muutetaan suoraan korkeamman arvon materiaaliksi kontrolloidussa prosessissa. Energiankulutus on alhainen ja prosessi on nopea. Tutkimusta tukivat Yhdysvaltain energiaviraston kehitysrahastot, ja tulokset julkaistiin Nature Communications -lehdessä. Tällaiset innovaatiot voivat integroitua osaksi 3D-tulostusmateriaalien tuotantoa, erityisesti jos halutaan hyödyntää sekalaisia kevytmetallijätevirtoja.

Muita esimerkkejä

- MELD Manufacturing & U.S. Army (USA): Kitkapohjainen tulostustekniikka MELD on jo siirtynyt käytäntöön. MELD Manufacturing Corp. on toimittanut laitteistoja ilmailu- ja puolustusteollisuuden toimijoille, ja Yhdysvaltain armeija on investoinut maailman suurimpaan MELD-tulostimeen valmistamaan tulevaisuudessa jopa panssarivaunujen runkoja. MELDin kyky toimia ilman suojakaasua ja laaja materiaalivalikoima on herättänyt laajaa kiinnostusta. Relevanttia kierrätyksen kannalta on titaanilastujen uudelleenkäyttö. NASA-yhteistyössä pystyttiin valmistamaan laadukkaita osia titaaniromusta. Tämä antaa viitteitä siitä, että puolustusvoimat voisivat tulevaisuudessa hyödyntää kentällä syntyvää metallijätettä painamalla ne tankotangoksi ja tulostamalla niistä korvaavia osia.

- MolyWorks “Mobile Foundry” (USA/Singapore) on kehittänyt konttiin rakennetun Greyhound mini-sulaton ja atomisointilaitteen. Se muuntaa metallijätettä tulostusjauheeksi paikan päällä. Konseptia on demonstroitu mm. auto- ja meriteollisuudessa. Visiossa romuttamot varustetaan mobiileilla mikrotehtailla, jotka tuottavat AM-jauheita jakelukeskusten sijaan. Yritys on myös tehnyt yhteistyötä USA:n armeijan kanssa. Ajatus siitä, että etulinjassa romun voisi muuttaa suoraan varaosiksi, on houkutteleva logistiikan ja huoltovarmuuden kannalta. Pilottilaitteita on asennettu eri puolille maailmaa. Tytäryhtiö Continuum sai rahoituksen laajentaakseen kierrätysjauheiden tuotantoa teollisessa mittakaavassa. MolyWorksin prosessilla valmistettua jauhetta on käytetty mm. ilmailukomponenttien tulostamiseen EOS M290 -laitteella. Heidän jauheensa, esimerkiksi 316L, Inconel 718 ja titaani-6Al-4V, ovat saavuttaneet standardien mukaiset laadut ja niille on myönnetty ISO 9001 sekä AS 9100 -laatusertifikaatit.

- Hydrauliikkakomponentteja valmistava Aidro/ATILIUS (Italia/EU) (osa Desktop Metal -konsernia) on perinteisen valmistuksen lisäksi erikoistunut metallien 3D-tulostukseen. Aidro vetää EU-rahoitteista ATILIUS-projektia, jossa keskitytään kestävyyden parantamiseen, mm. tehokkaammilla suunnitteluratkaisuilla ja materiaalihukkaa vähentämällä. Aiheena on myös metallijauheen uudelleenkäyttö ja kierrätys. Projekti edustaa valmistavan teollisuuden halua integroida 3D-tulostus osaksi kiertotaloutta käytännön tasolla.

- NASA Refabricator (USA, ISS): NASA on kokeillut kiertotalouskonsepteja avaruudessa. Refabricator-laitteella on Kansainvälisellä avaruusasemalla testattu muovijätteen kierrätystä tulostusfilamentiksi. Vastaavaa konseptia suunnitellaan metalleille, esimerkiksi avaruusromun tai käytöstä poistettujen satelliittien osien hyödyntämiseksi 3D-tulostuksessa. Airbus on kehittänyt metallinkierrätykseen kykenevää tulostinta, joka voisi sulattaa ja 3D-tulostaa romumetallia kiertoradalla. Nämä konseptit osoittavat kierrätysmetallien 3D-tulostuksen potentiaalin myös avaruustoiminnassa, missä materiaalien uudelleenkäyttö on kriittistä.

Hankkeet ympäri maailman osoittavat trendin: kierrätysmetalleista pyritään tekemään täysiarvoista tulostusmateriaalia. Olipa lähestymistapa AI:n hyödyntäminen seosoptimointiin (WPI, IRIDISCENTE), uuden prosessin kehittäminen (PNNL, MELD) tai toimitusketjukonseptin mullistaminen (MolyWorks), kaikissa on sama päämäärä: vähentää riippuvuutta neitseellisestä metallista ja tuoda kestävämpi, edullisempi raaka-aine 3D-tulostuksen käyttöön.

Merkittävät toimijat alalla

Kierrätysmetallien hyödyntäminen 3D-tulostuksessa on monialainen haaste, joten toimijoita on useissa kategorioissa: metallinkierrättäjät ja jauheentuottajat, tulostusmateriaalien valmistajat, laitevalmistajat, sekä tutkimuslaitokset ja konsortiot.

Kierrätysmetallien jauhevalmistajat ja materiaalikehittäjät

- MolyWorks Materials Corp. & Continuum (USA) on kehittänyt konttikokoisen Greyhound-atomisaattorin. MolyWorks muuntaa romumetallin AM-jauheeksi plasmapohjaisella menetelmällä yhdessä vaiheessa. Yhtiö on toteuttanut konseptin “scrap in, powder out” mm. tuottamalla titaani-, teräs- ja nikkelijauheita 100 % kierrätetystä lähteestä. Tytäryhtiö Continuum keskittyy kaupallistamaan ja skaalaamaan jauhetuotantoa. Sen Optipowder-tuotteet ovat sataprosenttisesti kierrätysmateriaalia ja sertifioituja vaativiin sovelluksiin.

- 6K Additive (USA) on materiaaliyritys, jonka UniMelt®-mikroaaltoplasmareaktori edustaa uutta lähestymistapaa metallijauheen tuotantoon. Prosessi pystyy hyödyntämään jopa 100 % konepajojen jätteistä, muuntaen ne korkealaatuiseksi jauheeksi. UniMelt tuottaa kontrolloidun lämpötilaolosuhteen (6000 K, josta nimi “6K”), jossa esimerkiksi titaanilastu höyrystyy ja tiivistyy palloiksi. Yhtiö on tuonut markkinoille kierrätyspohjaisia jauheita mm. titaanille, nikkeliseoksille ja teräksille, ja tehnyt yhteistyötä ilmailu- ja puolustusasiakkaiden kanssa. Heidän titaanijauheensa väitetään säästävän 74 % energiaa ja 78 % CO₂-päästöjä verrattuna perinteiseen tuotantoon.

- IperionX (USA) on erikoistunut titaanin kierrätykseen. Yhtiön menetelmällä 100 % romutitaanista pystytään valmistamaan uutta pienen hiilijalanjäljen titaanijauhetta. Yhtiö on saanut UL Environmental -validoinnin, mikä vahvistaa jauheen olevan täysin kierrätettyä. IperionX:n prosessi ei perustu plasma-atomisointiin, vaan se hyödyntää todennäköisesti kemiallis-metallurgista reittiä (yhtiö puhuu “alhaisen kustannuksen titaaniprosessista” ja suljetun kierron arvoketjusta ilman kaivannaisia). Yhtiö on tehnyt yhteistyötä mm. GKN Aerospace kanssa. IperionX raportoi tuottaneensa 100 % kierrätettyä titaanijauhetta GKN:ltä saaduista romueristä. IperionX voitti Yhdysvaltain ilmavoimien tutkimuslaboratorion (AFRL) kilpailun titaanin kierrätyksestä, jossa demonstroitiin laadukkaan jauheen tuotantoa romusta. IperionX rakentaa kaupallista laitosta Virginiaan, tavoitteenaan maailman suurin kierrätystitaanijauheen kapasiteetti.

- Elektroniikkayhtiö Epsonin metallijauheisiin erikoistunut tytäryritys Atmix (Japani) investoi 3D-tulostusjauheiden kierrätyslaitokseen, joka muuntaa romumetallit jauheeksi. Laitoa aloittaa tuotannon 2025, osana Epsonin strategiaa tulla mukaan 3D-tulostusalaan. Vaikka tarkkoja teknisiä tietoja ei ole julkisuudessa, on merkittävää, että suuri teollisuustoimija näkee mahdollisuuden liiketoiminnalle romun jalostuksessa tulostusmateriaaleiksi. Epson Atmix on aiemmin tunnettu vaativien metallijauheiden valmistuksesta, joten on mahdollista, että he hyödyntävät vastaavaa teknologiaa kierrätysraaka-aineelle.

- Monet perinteiset jauhevalmistajat (Carpenter, Höganäs, Sandvik, GKN). ovat mukana 3D-tulostuksessa. Esimerkiksi Carpenter perusti Carpenter Additive -yksikön ostamalla LPW Technologies -jauhetoimittajan. Carpenter (nyt Advanced Powder Group) on tuottanut mm. MIM- ja AM-jauheita, ja heillä on mahdollisuudet hyödyntää omaa metallurgista osaamistaan romun sulatuksessa. Ruotsalaiset Höganäs ja Sandvik tarjoavat AM-jauheita. Höganäs valmistaa vesi-atomisoitua teräsjauhetta, missä raaka-aineena voi olla huomattavakin osuus kierrätysterästä. Sandvik on tuonut esiin jauheen uudelleenkäyttöstrategioita ja ylijäämämetallien kierrätystä mm. titaanissa. Sandvik on yksi suurimmista titaanin jauhevalmistajista ja perinteisesti he kierrättävät tuotannossaan romuvirtoja. Nämä toimijat eivät mainosta “100% kierrätettyä”, mutta kestävän kehityksen vaatimusten kiristyessä on todennäköistä, että he kasvattavat kierrätysraaka-aineen osuutta jauhetarjonnassaan.

Additive Manufacturing Green Trade Association (AMGTA) raportoi 2024, että heliumatomisointi voi vähentää energiankulutusta jauheen tuotannossa selvästi ja että mekaaninen käsittely (kuten kuulamyllytys) voi olla jopa kertaluokkaa energiatehokkaampi menetelmä kuin kaasuatomisointi.

3D-tulostuslaitteiden ja -palveluiden toimijat

- Tulostinvalmistajat (EOS, GE Additive, 3D Systems, Nikon SLM, Renishaw, Desktop Metal) keskittyvät tulostusprosessien kehittämiseen, mutta ne seuraavat materiaali-innovaatioita. EOS on yhteistyössä 6K:n ja muiden kanssa testannut kierrätettyjä jauheita koneissaan. Nikon SLM toteuttaa avointen parametrien käytäntöä, jossa käyttäjät voivat käyttää eri valmistajien jauheita järjestelmissään. Renishaw osallistuu tutkimusprojekteihin, kuten IRIDISCENTE, toimittaen laitteita ja asiantuntemusta. Stratasysin Desktop Metal on binder jet -teknologian myötä puhunut paljon kustannusedusta. DM:n järjestelmät voivat käyttää suhteellisen edullista metallijauhetta, joka on samankaltaista kuin metalliruiskuvalussa käytetty. Jauhe on valmistettu usein vesi-atomisoinnilla romumetallista. Binder jet -tekniikka voisi potentiaalisesti käyttää kierrätysmateriaaleja, vaikka tästä ei ole julkistettu case-esimerkkejä. Tulostinvalmistajat myös kehittävät prosessien ohjausta: tulevaisuudessa koneisiin integroidut sensorit ja suljetun ketjun ohjaus voivat säätää parametreja materiaalin mukaan. Laitevalmistajat ovat mahdollistajia: heidän sertifiointinsa ja tukensa on tärkeää, jotta kierrätysjauheet saadaan laajempaan käyttöön.

- Teolliset 3D-tulostuspalvelut ja lopputuotevalmistajat: Yritykset, jotka käyttävät 3D-tulostusta tuotteidensa valmistuksessa, ovat kiinnostuneita kierrätysmateriaaleista kustannus- ja vastuullisuussyistä. Esimerkiksi Boeing ja Airbus ovat asettaneet tavoitteita kierrätysmateriaalien käytölle. Boeing on tutkinut mm. hiilikuitukomposiittien ja titaanijauheiden uudelleenkäyttöä. GE Aviation hyödyntää 3D-tulostettuja metalliosia (kuten suihkuturbiinin suuttimet). GE:llä on omaa jauhetuotantoa GE Additive -yksikössä. Yhtiö on todennut, että. jauheen uudelleenkierrätys on olennainen osa heidän asiakkaidensa toimintaa. GE myy laitteita jauheen käsittelyyn ja laadunvalvontaan. Autoteollisuudessa yritykset kuten BMW ja Volkswagen hyödyntävät 3D-tulostusta sarjatuotannossa. Nekin tutkivat, miten tulostusprosessin hukkajauhe voitaisiin kierrättää ja voisiko autotehtaiden omia metallijakeita käyttää tulostusmateriaalina. Meriteollisuudessa ja öljy- ja kaasualalla on kiinnostusta. Esimerkiksi Singapore Polytechnic kehittää MolyWorksin kanssa ratkaisua, jossa satamissa kerättävä romu muutetaan paikan päällä meriteollisuuden varaosiksi.

Tutkimusorganisaatiot ja konsortiot

- Yliopistot ja tutkimuslaitokset: Useat korkeakoulut tutkivat AM-materiaalien kierrätettävyyttä, kuten Worcester Polytechnic Institute, Cranfield University (UK), Tampereen yliopisto, sekä Missouri S&T (USA).

- AMGTA (Additive Manufacturer Green Trade Association) on kansainvälinen järjestö, jonka tavoitteena on edistää 3D-tulostuksen ympäristöystävällisyyttä. AMGTA teettää tutkimuksia mm. materiaalien kiertotaloudesta. Vuonna 2024 se julkaisi tutkimuksen, jossa vertailtiin metallijauheiden tuotantomenetelmiä energiankulutuksen kannalta. AMGTA toimii parhaiden käytäntöjen edistäjänä. Sen kautta esimerkiksi tieto 6K:n tai MolyWorksin saavutuksista leviää ja alan toimijat voivat oppia toisiltaan. Järjestö myös kannustaa elinkaarimallinnuksiin ja standardien kehitykseen, jotta saavutettuja parannuksia (esim. hiilipäästövähennykset kierrätysjauheen avulla) voidaan luotettavasti mitata ja todentaa.

Tulevaisuuden mahdollisuudet

Materiaalien ja prosessien kehityssuunnat

Kierrätettäväksi optimoitujen seosten ja materiaalien kehittäminen on 3D-tulostuksen selkeä suunta. Perinteiset metalliseokset on suunniteltu valua tai takomista varten ja niiden kierrätys useita kertoja voi johtaa epäpuhtauksien kertymiseen. Entä jos metalliseokset suunniteltaisiin alusta alkaen kierrätettäviksi, ja joissa on joustovaraa koostumuksen suhteen tai jotka sietävät paremmin kierrätyksen tuomia jäämiä? Myös kokonaan uudet yhdistelmät mahdollistuvat. PNNL:n tutkimus vihjaa jotain kiehtovaa. Uusilla prosesseilla voidaan luoda yhdisteitä, joita aiemmin ei voitu valmistaa. Esimerkiksi alumiinin ja teräksen suora yhdistäminen komposiittiseokseksi voisi olla mahdollista kierrätyslähtöisesti, avaten tietä uudenlaisille lujille materiaaleille.

Avainasemassa ovatautonomiset ja adaptiiviset järjestelmät. IRIDISCENTEn kaltaiset projektit osoittavat, että tekoälyä hyödynnetään yhä enemmän prosessinohjauksessa. Tulevaisuuden 3D-tulostuslaitteisto voisi esimerkiksi sisältää sisäänrakennetun analysaattorin: laite tunnistaa syöttömateriaalin koostumuksen (esim. optisella emissiolla tai röntgenfluoresenssilla) ja säätää tulostusparametrit sekä tarvittavat seosaineiden lisäykset haluttujen ominaisuuksien saavuttamiseksi. Materiaalin digitaalinen kaksonen -ajattelu voi kehittyä: jokaisesta romuerästä voidaan generoida malli, joka ennustaa sen käyttäytymisen tulostuksessa. Tekoäly tarvitsee dataa oppiakseen, joten alan yhteisöt voivat perustaa tietopankkeja romumetalliseoksista ja niiden tulostettavuudesta. Eri toimijat voisivat jakaa anonymisoitua dataa (esim. MolyWorksin pilottiprojektien tulokset erilaisista romuseoksista) yhteiseksi hyödyksi.

Tulostuslaitteet kehittyvät. Tällä hetkellä on erikseen laitteet materiaalin jalostukseen ja osien tulostamiseen. Nämä voivat yhdistyä. Voidaan kuvitella monitoimikone, joka ottaa sisään romumetallipaloja, sulattaa ja atomisoi ne prosessin ensimmäisessä moduulissa jauheeksi, ja toinen moduuli tulostaa jauheesta osat. Ensiaskeleet tähän suuntaan on jo nähty MolyWorksin mobiilitehtaassa (kontissa on sekä uuni että 3D-tulostin), mutta integraatio voi mennä pidemmälle. Lankaperusteisessa valmistuksessa, kuten WAAM, olisi luontevaa syöttää rullalle vedettyä kierrätyslankaa esimerkiksi laivan kannella sijaitsevaan robotisoituun tulostusjärjestelmään.

Energiatehokkuus on keskeinen kehityskohde. Vaikka 3D-tulostus itsessään tuottaa vähemmän materiaalihukkaa kuin koneistus, metallijauheiden valmistus kuluttaa energiaa. Tulevaisuudessa odotetaan energiatehokkaampia jauhetuotantomenetelmiä, kuten helium-atomisointi (korvaa argonin) tai mekaanisia prosesseja silloin kun partikkelin muoto sallii. Ehkä tulevaisuudessa nähdään kuulamyllylinjoja, jotka jauhavat romumetallia jauheeksi sideainesuihkutusprosesseja varten. Mekaanisesti tuotettu jauhe voi olla 10x energiatehokkaampaa valmistaa kuin sulatuspohjainen. Energianlähteet itsessään vihertyvät: kierrätysmateriaaleja tuottavat plasmalaitteet ja tulostimet voidaan syöttää uusiutuvalla energialla, jolloin Scope 1 ja 2 -päästöt saadaan nollaan, kuten IperionX tavoitteli titaanin tuotannossa.

Kestävä tuotanto ja kiertotalousnäkökulma

Kierrätysmetallien tuominen 3D-tulostukseen tukee teollisuuden kestävän kehityksen tavoitteita. Ensinnäkin kyse on materiaalitehokkuudesta ja jätevirtojen hyödyntämisestä. Perinteisessä valmistuksessa suuri osa metallista päätyy hukkaan. Sorvaus ja jyrsintä muuttavat 30–80 % kappaleesta lastuiksi. 3D-tulostus vähentää tätä hukkaa jo itsessään, ja jäljelle jäävä hukka voidaan kierrättää paremmin paikan päällä. MolyWorksin visioimassa mallissa tulostuksessa syntyvät tukirakenteet, purseet ja epäonnistuneet työt voidaan syöttää takaisin atomisoitavaksi.

Suljettu elinkaari lyhentää logistista ketjua: ei tarvitse lähettää jätettä kaukaiseen sulattoon, vaan se uusiokäytetään saman tien. Tämä vähentää myös tarvetta varastoida varaosia. Digitaaliset varaosavarastot yhdistettynä paikalliseen kierrätystehtaaseen tarkoittavat, että vanha osa voidaan kierrättää ja tulostaa uusina tuotteina. Tämä lisää huoltovarmuutta: ollaan vähemmän riippuvaisia raaka-ainetoimituksista kriisitilanteissa, kun romusta saadaan paikallinen resurssi.

Vaikutukset ovat potentiaalisesti merkittävät hiilijalanjälkeen, titaanin tapauksessa yli 90 % pienennys hiilipäästöissä. Teräksellä ja alumiinilla absoluuttiset säästöt voivat olla suurempia, koska näitä käytetään valtavia määriä. Kierrätysalumiinin sulatus vie energiaa ~5 % primäärialumiiniin verrattuna. PNNL:n solid-state prosessi leikkaa sulatusvaiheen kokonaan pois. Ympäristöhyötyjen realisoimiseksi on myös tärkeää, että kierrätysmateriaaleista tehdyt AM-osat ovat pitkäikäisiä ja laadukkaita. Tutkimukset osoittavat, että oikein prosessoituna ne voivat olla jopa kestävämpiä. Pidempi kestoikä tarkoittaa harvempia vaihtoja ja vähemmän kulutusta.

Standardisointi ja lainsäädäntö ovat tärkeitä tekijöitä tulevaisuudessa. On odotettavissa, että teollisuus saa ohjeistuksia ja standardeja kierrätettyjen tulostusmateriaalien käyttöön. Esimerkiksi ilmailussa sertifiointiviranomaiset (FAA, EASA) todennäköisesti laativat kriteerejä, joilla todetaan kierrätysjauheesta tulostetun osan olevan yhtä luotettava kuin neitseellisestä valmistettu. Tämä voisi tarkoittaa vaatimuksia seurantajärjestelmille, tulostusprosessin monitorointiin ja jäljitettävyydelle. Digitaaliset tunnisteet, kuten osan materiaalipassi blockchain-tekniikalla, saattavat yleistyä, jolloin esimerkiksi moottorin komponenteissa näkyy tieto: “valmistettu 60 % kierrätysteräksestä, erä X, alkuperä: autojen moottorilohkojen romu, prosessi: atomisointi + LPBF”.

Sovelluskohteita ja vaikutuksia

Tulevaisuudessa kierrätysmetalleja hyödyntävä 3D-tulostus voi vaikuttaa lähes kaikkiin toimialoihin, mutta vaikutuksen suuruus ja luonne vaihtelee.

- Ilmailu- ja avaruusteollisuus on jo edelläkävijä metallien 3D-tulostuksessa. Korkean arvon materiaalien (titaani, Inconel) kierrätys on taloudellisesti erittäin houkuttelevaa. Esimerkiksi F-35-hävittäjän titaaniosissa syntyvä koneistusromu on miljoonien arvoista. Jos siitä voi 3D-tulostaa uusia osia, säästöt ovat huomattavat. Samoin avaruudessa: tulevat pitkän keston missiot (Mars, Kuu-tukikohdat) voivat hyötyä kyvystä uudelleenkäyttää materiaaleja paikan päällä. Raketin jalkojen metallin voisi sulattaa ja tulostaa työkaluksi tai varaosaksi. Ilmailussa on myös mainittava ympäristöpaine. Lentokonevalmistajat haluavat pienentää hiilijalanjälkeä toimitusketjuissaan, joten kierrätysmateriaalin käyttö koneissa voi yleistyä, kunhan sertifiointi on kunnossa.

- Puolustus ja sotilasteknologia: Kuten Rubble to Rockets ja muut esimerkit näyttävät, armeijat ovat kiinnostuneita kenttäkelpoisista valmistusteknologioista. Tulevaisuuden taistelukentällä voi olla kontti, joka syö romua ja tulostaa lennossa korvaavia osia aseisiin, ajoneuvoihin tai infrastruktuuriin. Tämä vähentää tarvetta kuljettaa suurta varaosavarastoa mukana ja tekee joukkojen huollosta ketterämpää. Tällaisiin sovelluksiin liittyy haasteita (laitteiston kestävyys kenttäolosuhteissa, käyttäjien koulutus, energiantarve), mutta kehitys on jo käynnissä. Myös merivoimat tutkivat esimerkiksi laivoille asennettavia tulostimia. Yhdysvaltain laivasto on maininnut tavoitteen, että laiva voisi hyödyntää kannella olevaa metallijätettä (kuten käytettyjä ammusten hylsyjä tai rikkoutuneita osia) tulostaakseen pieniä varaosia 3D-tulostimella aluksen korjauspajoissa.

- Öljy-, kaasu- ja energia-aloilla laitteet sijaitsevat usein kaukana (öljynporauslautat, tuulivoimalat merellä, sähköverkko). 3D-tulostus lupaa kyvyn valmistaa varaosia paikan päällä tai ainakin lähellä paikallisesta romumetallista. Tämä täydentää materiaalikierron myös turvallisuusmielessä: esimerkiksi ydinvoimaloissa saatetaan haluta käsitellä kaikki materiaali paikan päällä. Tuulivoimaloiden roottorien vaihdossa tulee isoja teräsosia romuksi. Ne voisi sulattaa ja tulostaa generaattorin koteloina tai korjausosina. Energiasektorilla laitteiden käyttöiän pidentäminen on myös tärkeää: 3D-tulostuksella voidaan korvata vanhentuneita osia, joita ei enää saa (saattaa syntyä kierrätysmetallien markkina nimenomaan varaosienvalmistuksessa).

- Autoteollisuus: Autojen valmistuksessa syntyy valtavasti metallijätettä. Tämä menee suurelta osin takaisin terästehtaille, mikä on tehokasta. Tulevaisuudessa autonvalmistajat voivat hyödyntää osan siitä 3D-tulostamalla. Komponenttien valmistus kierrätetyistä materiaaleista parantaa valmistajan ympäristöprofiilia. Autoteollisuudessa on jälkituotanto-ongelma: tiettyjen varaosien saatavuus vanhoihin malleihin on heikkoa. 3D-tulostus on ratkaisuna digitaalisten varaosien konseptissa. Kierrätysteräksen tai -alumiinin käyttö voisi tuoda lisäbonuksen: vanhat autonromut muuttuvat uusien varaosien raaka-aineeksi. Autovalmistajat kuten BMW ovat investoineet 3D-tulostuskeskuksiin, joten ehkä pian he ottavat myös kiertotalouden toimijat partnereiksi.

- Lääketieteessä metallien 3D-tulostus on jo arkipäivää hammaskruunujen (kobolttikromi) ja ortopedisten implanttien (titaani) valmistuksessa. Kierrätysmateriaalit tulevat kuvaan varovasti, koska potilaskäyttöön menevissä implanteissa materiaalin puhtaus on kriittistä. Hammaskruunuissa käytettävä CoCr-seos on vakiintunut, ja prosessissa syntyy paljon ylijäämäjauhetta ja tukirakenteita. Nämä voitaisiin kerätä ja lähettää toimijoille, jotka palauttavat materiaalin käyttökelpoiseen muotoon. Kiinnostava ajatus on kierrätysjalometallit. Esimerkiksi kullan 3D-tulostus on mahdollista jauhepetimenetelmällä.

- Koneenrakennus ja valmistava teollisuus voi saada suuria hyötyjä 3D-tulostuksesta ja metallien kierrätyksestä. Esimerkiksi työkaluvalmistajat voisivat kierrättää kuluneet työkaluteräkset jauheeksi ja tehdä niistä uusia työkaluja tulostamalla. Paikallinen tuotanto on kasvava trendi. Raaka-aine löytyy läheltä ja riippuvuus globaaleista metallimarkkinoista pienenee. Tämä tuo varmuutta toimitusketjuihin.

Tulevaisuuden visio voisi olla materiaali- ja tuotantokeskus, joka käsittelee metallijätteet jauheeksi ja 3D-tulostaa tuotteita asiakkaille. Bitit liikkuvat kaikkialla, mutta atomit kiertävät paikallisesti. Materiaalien kuljetus minimoituu, varastotarve vähenee ja valmistus on sekä ekologista että joustavaa. Hajautettu digitaalinen kiertotalous on kunnianhimoinen päämäärä, mutta saavutettavissa, kuten edistysaskeleet osoittavat. Kierrätysmetallien 3D-tulostus on lupaava keino vähentää teollisuuden ympäristökuormitusta laadusta tinkimättä.

Kierrätysmetallien hyödyntäminen 3D-tulostuksessa yhdistää huipputeknologian, vastuullisuuden ja kustannustehokkuuden. Alan edelläkävijät osoittavat, että “scrap in – product out” on jo mahdollista. Seuraavat vuodet näyttävät, kuinka laajalle tämä teknologia yltää ja milloin romusta tulee uutta pääomaa.

Pekka Ketola, 26.6.25